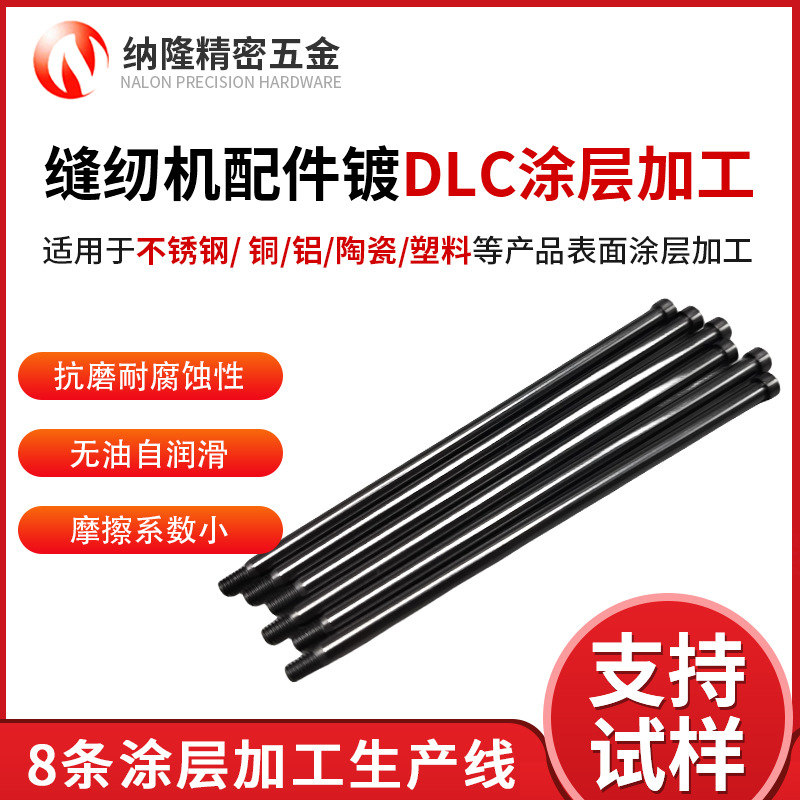

纳米镀膜加工热线

13652665322

DLC(类金刚石)涂层是一种通过真空镀膜技术沉积的高性能薄膜,结合了金刚石的硬度和石墨的润滑性,广泛应用于刀具、模具、医疗器械等领域。其核心工艺包括PVD(物理气相沉积)和等离子增强化学气相沉积(PECVD),可在低温环境下实现高硬度、低摩擦系数的涂层制备。

工艺与特性

DLC涂层的厚度通常为0.5-5微米,硬度可达2000-4000 HV,导热系数低,兼具耐磨、防粘和防静电特性。通过调整工艺参数(如温度、气体比例),可生成不同颜色的涂层,如黑色、灰色或七彩膜层,满足多样化需求。Ta-c涂层(四面体非晶碳)是DLC的一种变体,具有更高的sp³键含量,适合高载荷环境;WCC涂层则通过掺钨提升高温稳定性。

行业应用

在刀具领域,DLC涂层可延长刀片寿命3倍以上;模具经DLC处理后,脱模效率显著提升;汽车零部件(如活塞环、传动件)采用DLC涂层可降低摩擦损耗。此外,钛合金和铝合金基材的DLC处理,解决了轻量化材料的表面强化难题。

服务优势

企业配备10条全自动生产线,支持24小时连续开炉,确保快速交付。提供试样服务,客户可验证涂层性能后再批量生产。工厂通过ISO认证,开放验厂,透明化生产流程。针对不同需求,可定制DLC-F(含氟)、氢化DLC等复合涂层方案。

技术对比

与TiCN等传统涂层相比,DLC的摩擦系数更低(0.05-0.15),更适合精密部件;与CVD涂层相比,PVD-DLC的工艺温度更低(<200℃),避免基材变形。江浙沪及广东地区客户可享受本地化供应链支持,降低物流成本。

DLC镀膜技术正推动制造业升级,未来在航空航天、新能源等领域潜力巨大。企业通过创新工艺(如DLC 2.0)和规模化生产,持续降低涂层成本,助力客户提升竞争力。

【责任编辑】小编