纳米镀膜加工热线

13652665322

在高端制造领域,防静电DLC(类金刚石)涂层正成为提升产品性能的关键技术。从精密电子元器件到航空航天零部件,静电防护与耐磨性的双重需求,让传统涂层方案频频遭遇瓶颈。而纳隆凭借自主研发的创新技术,成功突破行业痛点,为防静电涂层应用开辟了新路径。

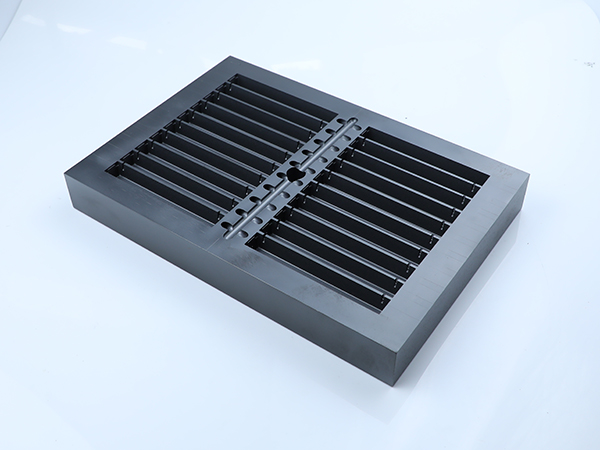

传统防静电涂层往往面临两难选择:若追求导电性,需牺牲DLC涂层本身的硬度和耐磨性;若强调耐磨,则可能因绝缘特性导致静电积聚风险。纳隆团队通过深度研究碳基材料的微观结构,开发出复合镀膜工艺。该技术通过精准调控碳键排列方式,在涂层中构建出三维导电网络,既保留了DLC涂层的高硬度,又实现了表面电阻的稳定可控。这一突破让防静电与耐磨性不再是“单选题”,而是可以兼顾的核心优势。

更值得关注的是,纳隆技术对复杂工况的适应性。在高温、高湿或腐蚀性环境中,普通导电涂层易因元素析出导致性能衰减,而纳隆通过纳米级掺杂技术,将导电粒子均匀嵌入碳基体中,形成“锁固效应”。这一设计不仅避免了涂层电阻值随环境波动,更显著提升了抗腐蚀能力。实验显示,纳隆涂层在盐雾试验中可持续1000小时无锈蚀,远超同类产品标准。

行业痛点不仅限于性能,生产效率与工艺兼容性同样考验着技术实力。传统DLC涂层工艺复杂,对设备精度要求极高,且难以适配异形结构件。纳隆则通过优化等离子体增强化学气相沉积(PECVD)技术,实现了涂层厚度从0.5μm到5μm的精准调控,并开发出多轴联动镀膜系统。该系统可对深孔、盲槽等复杂部位进行均匀覆盖,结合力测试达60N以上,确保涂层在极端工况下仍保持稳定附着。

此外,纳隆始终将环保理念融入技术创新。传统防静电涂层常含六价铬等有害物质,而纳隆采用无铬配方,全程零废液排放,涂层通过RoHS、REACH双重认证。这一绿色工艺不仅帮助企业满足国际环保法规,更推动了表面处理行业的可持续发展。

从实验室到生产线,纳隆以技术迭代回应市场需求。其防静电DLC涂层已广泛应用于半导体设备、医疗器械、新能源汽车等领域,成为高端制造领域静默的“性能守护者”。未来,随着智能制造对材料性能要求的不断提升,纳隆的创新实践或将为行业定义新的技术标杆。

【责任编辑】小编