纳米镀膜加工热线

13652665322

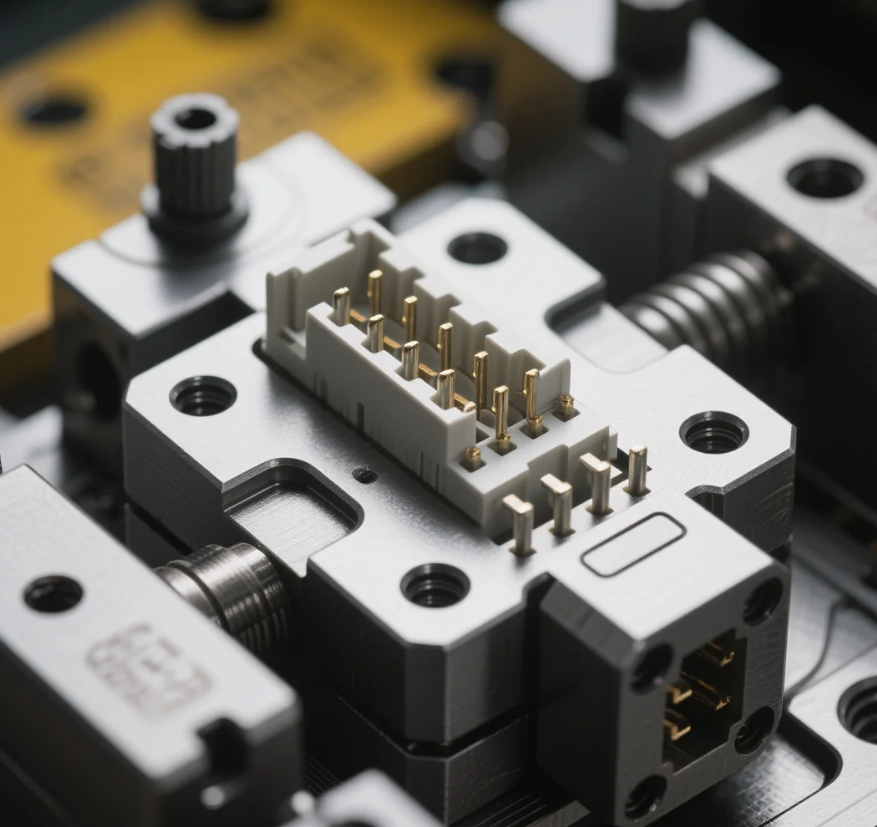

在现代制造业中,模具作为工业生产中至关重要的工具,其性能的优劣直接影响到产品的质量和生产效率。而为了提升模具的性能与使用寿命,涂层技术成为了业内一个不可忽视的研究与应用方向。特别是DLC(类金刚石碳)涂层,它凭借优异的耐磨性、低摩擦系数、耐腐蚀性等特点,成为提升模具性能的理想选择。DLC涂层的厚度对模具的作用究竟有多大呢?今天我们就来深入探讨这一问题。

DLC涂层是由碳元素通过化学气相沉积(CVD)或物理气相沉积(PVD)技术形成的一种薄膜材料,具有类金刚石的硬度和耐磨性。由于其独特的物理性质,DLC涂层广泛应用于高端模具、精密工具、汽车零部件等领域。对于模具而言,DLC涂层的作用不仅仅局限于提高其硬度和耐磨性,还能够降低摩擦,减少模具与加工材料之间的摩擦力,进而提升加工精度。

DLC涂层的核心优势在于其极高的硬度和较低的摩擦系数。金刚石结构的碳原子排列,使得涂层表面非常坚硬,能够有效抵御模具在高压、高温环境下的磨损。而低摩擦系数则意味着模具在与材料接触时,摩擦阻力显著降低,减少了加工过程中的能量损耗。这种优异的物理性能,使得DLC涂层成为延长模具寿命和提升加工效率的理想选择。

DLC涂层的厚度是影响其性能的关键因素之一。涂层过厚或过薄,都可能对模具的整体性能产生不良影响。通常情况下,DLC涂层的厚度需要根据模具的具体使用情况进行精确设计。过厚的涂层虽然能提供更好的表面硬度,但可能会影响涂层与模具基体之间的附着力,导致涂层脱落或开裂。而涂层过薄,则可能无法充分发挥DLC涂层的优势,降低其耐磨性和抗腐蚀性,无法有效提升模具的使用寿命。

在实际应用中,DLC涂层的厚度通常控制在0.5微米到5微米之间。对于不同类型的模具,涂层厚度的选择要根据模具的工作环境和负载情况来调整。例如,对于需要承受较大磨损的模具,较厚的涂层能够提供更好的保护;而对于精密加工模具,则可能选择较薄的涂层,以保持良好的加工精度。

DLC涂层的厚度并不是越厚越好,而是需要综合考虑多种因素来选择最适合的涂层厚度。例如,涂层的硬度和韧性之间往往存在一定的权衡关系。过厚的涂层可能在提高硬度的同时降低了涂层的韧性,容易在受力时发生开裂。反之,涂层过薄则可能无法有效承受高负荷,导致涂层容易磨损。因此,合理的涂层厚度不仅能保证涂层的优异性能,还能确保模具在长时间使用中的稳定性。

在一些高精度模具和要求极高表面质量的模具中,选择较薄的DLC涂层常常是一个更好的选择,因为薄涂层能更好地维持模具的精度与表面光洁度。而在一些高强度、高负荷的模具中,适当增加涂层厚度能够显著提升其耐磨性和使用寿命。

模具的使用寿命是衡量其性能的重要标准之一,而DLC涂层的厚度在延长模具寿命方面发挥着重要作用。DLC涂层通过减少模具表面的磨损、抗腐蚀性能的增强以及降低摩擦力,有效地延长了模具的使用寿命。对于高负荷工作的模具来说,适当增加涂层厚度能够提供更长时间的保护。

在实际应用中,DLC涂层不仅能够延缓模具表面的磨损,减少刮擦和腐蚀,还能有效防止由热膨胀和收缩引起的表面损伤。随着模具的使用时间延长,涂层的磨损逐渐增多,而选择合适厚度的DLC涂层能够有效延缓这一过程,从而大大延长模具的使用周期,减少维修频次和成本。

除了提高模具寿命外,DLC涂层的厚度还对加工效率有着直接的影响。随着涂层厚度的变化,模具的摩擦系数也会发生变化。较厚的涂层能够有效降低加工过程中的摩擦力,从而减少加工时的热量产生,降低温度波动对模具造成的负面影响。这种摩擦力的降低,不仅可以减少能源的消耗,还能提高生产效率,缩短生产周期。

在一些高精度、高速的加工环境中,适当的DLC涂层厚度还可以显著提高加工质量,避免加工过程中因摩擦力过大导致的表面瑕疵和尺寸偏差。涂层的良好润滑性能也能够减少加工工具和模具之间的磨损,减少换刀和维护的频率,从而提高整个生产过程的效率和稳定性。

DLC涂层的厚度在模具的性能、寿命以及加工效率方面具有至关重要的作用。通过合理选择涂层厚度,能够充分发挥DLC涂层的优异特性,延长模具的使用寿命,提高加工效率,并优化生产成本。在未来,随着涂层技术的不断进步,DLC涂层的应用将变得更加广泛和精准,为各类模具带来更高的性能和更长的使用寿命。

在选择DLC涂层时,企业应根据模具的具体工作条件、负载要求和加工需求,科学合理地选择最适合的涂层厚度,以实现最佳的综合性能。只有在涂层厚度的精准控制下,才能真正让模具发挥出最大的潜力,成为提高生产力的重要工具。

【责任编辑】小编